橡胶膜密封干式气柜液压提升倒装施工工艺

2015/10/12 14:21:04 点击: 文章来源:www.jshhcc.com

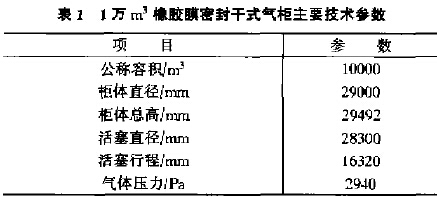

胜利石化总厂1万3m橡胶膜密封干式气柜设计总耗钢量24bt,主要由柜体、活塞组件、密封装置、气体放散装置、调平装置等构成。柜体底板由厚4, 5~中幅板及厚6~边缘板组成,柜顶由拱顶梁及厚4~顶板组成,柜体壁板共17节,幅宽150}mrn,第1, 17节板厚为bmm,第2一1b节板厚为4.5mm,壁板采用对接形式组焊。柜体由均布于壁板外侧的1b根立柱(180mm } 180mm的H型钢)支撑。气柜主要技术参数见表1.

1施工方案的确定

1.1例装法施工的工艺特点

倒装施工工艺较正装法施工具有施工效率高、劳动强度低、无高空作业、安全可靠、无需大型吊装设备等优点,可大大缩短施工周期,降低工程成本,经济效益十分显著。因此倒装工艺在储罐施工过程中得到了越来越广泛的应用。

液压提升技术用于倒装施工,因具有工作过程平稳,速度快、安全性好、易于控制等特点.其研究和应用得到了更为广泛的重视。通过充分论证,确定本项工程采用液压提升倒装施工技术。

1.2施工技术措施

(1)本项目柜体为薄板结构,活塞在柜体内作上下运动,对柜壁的圆度和垂直度要求较高,控制组焊变形是技术关键之一。采用倒装法施工可有效利用涨圈控制柜体的几何尺寸,且涨圈的刚性越好,柜体的成型质量越高。本项工程采用的涨圈由28”槽钢偎制,由内外双层组焊成强度较高的箱型结构。

(2)气柜的总高2949? mm.直径29000mm.高径比(HZD)约为普通立式储罐的1.3倍,且柜顶为梁型拱顶,柜体的重心较高。为保证提升过程的安全可靠性,防止柜体出现偏移或倾斜,施工时安装中心柱,用于拉紧提升装置(见图1)}

(3)由于柜体壁板较薄,考虑到提升过程中壁板承重时的强度问题,因此柜体支撑立柱随壁板一同安装。

(4)柜内设施安装前,在底层壁板上预留bm、1, 5 m的材料进出口,待活塞组件和橡胶膜等安装完工后封闭。

(3)由于柜体壁板较薄,考虑到提升过程中壁板承重时的强度问题,因此柜体支撑立柱随壁板一同安装。

(4)柜内设施安装前,在底层壁板上预留bm、1, 5 m的材料进出口,待活塞组件和橡胶膜等安装完工后封闭。

1.3侧装法施工工艺流程

柜基础复验一气柜底板铺设一柜底支承板焊接~活塞底板、中幅板铺设一安装第一节壁板一气柜拱顶安装一液压提升装置就位~提升、组焊2一l7节壁板(柜外立柱安装)~封大圈(预留进料口)~拆除液压提升装置~活塞总成及附件安装~内防腐~活塞调平装置安装~气体放散装置安装~橡胶膜密封装置安装~活塞支承安装~活塞升降及密封试验~外防腐卜竣工

柜基础复验一气柜底板铺设一柜底支承板焊接~活塞底板、中幅板铺设一安装第一节壁板一气柜拱顶安装一液压提升装置就位~提升、组焊2一l7节壁板(柜外立柱安装)~封大圈(预留进料口)~拆除液压提升装置~活塞总成及附件安装~内防腐~活塞调平装置安装~气体放散装置安装~橡胶膜密封装置安装~活塞支承安装~活塞升降及密封试验~外防腐卜竣工

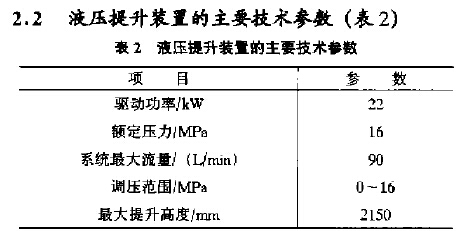

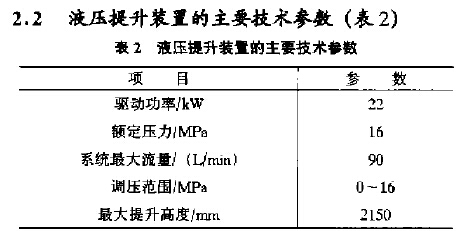

2液压提升装置

2.1液压提升装1的组成

液压提升装置主要由以下几部分组成:

(l)液压站。主要包括电机、柱塞泵、电磁溢流阀、比例遥控阀、比例调速阀、电液换向阀等。

(2)控制系统。用于完成系统压力、提升速度及升降动作的远程控制。

(3)分流装置。完成提升过程的分组平衡调整。

(4)液压缸及提升索具。

3施工技术要点

3.1液压缸数量的配置原则

液压提升装置主要由以下几部分组成:

(l)液压站。主要包括电机、柱塞泵、电磁溢流阀、比例遥控阀、比例调速阀、电液换向阀等。

(2)控制系统。用于完成系统压力、提升速度及升降动作的远程控制。

(3)分流装置。完成提升过程的分组平衡调整。

(4)液压缸及提升索具。

3.1液压缸数量的配置原则

液压缸数量的确定,应综合考虑柜体重量和相邻吊点间距两个因素,可按以下公式确定:

(1)按柜体重量确定

}w} K(Q壁+Qty+Q+Q。)rF式中N一油缸的数量

K一系统安全系数(考虑到因油缸同步问题而产生的各吊点间受力不均及摩擦阻丈 等因素的影响,取K=1.5)

Q,一柜壁总重量rN

Q顶一柜顶重量了N

Q附一柜体附件总重量rN

Q。一涨圈重量{N

F一液压缸的额定提升力{N

(2)按相邻吊点间距确定式中 N}nD, jSN-油缸的数量D一柜体直径lS一油缸间距,取3一4m

}w} K(Q壁+Qty+Q+Q。)rF式中N一油缸的数量

K一系统安全系数(考虑到因油缸同步问题而产生的各吊点间受力不均及摩擦阻丈 等因素的影响,取K=1.5)

Q,一柜壁总重量rN

Q顶一柜顶重量了N

Q附一柜体附件总重量rN

Q。一涨圈重量{N

F一液压缸的额定提升力{N

(2)按相邻吊点间距确定式中 N}nD, jSN-油缸的数量D一柜体直径lS一油缸间距,取3一4m

由于本项工程柜体为薄壁结构,相邻吊点间跨度不宜过大,否则柜壁会产生局部变形。参照以住储罐倒装施工的经验,确定油缸间距为3 -4rn}

根据两式的计算结果,N选其中的较大值并圆整为4的倍数,以便分组平衡控制。本项目施工中选用油缸28套。

根据两式的计算结果,N选其中的较大值并圆整为4的倍数,以便分组平衡控制。本项目施工中选用油缸28套。

3.2提升装置的安装

液压提升装置的安装如图i所示

(l)提升装置的安装应保证在气柜内对称均布,液压缸与柜底间的垂直度偏差不大于土l Omm,与涨圈的间距保持2}-- 30mmo

(2)为防止液压缸提升作业时产生移位,其底座采用楔铁固定。

(2)为防止液压缸提升作业时产生移位,其底座采用楔铁固定。

(3)为保证承载条件下液压缸的稳定性,活塞杆耳环两侧加装支撑杆。

3.3液压系统的远程控制

提升作业过程中,液压系统的压力和提升速度通过置于气柜内的控制器进行远程调控。当液压系统的额定压力设定后,提升过程中的需用压力由比例遥控阀调节,提升速度通过比例调速阀调节。其工作原理如图2所示。

提升装置的分组平衡调整

提升过程中油缸因同步问题往往会产会一定的高度误差.为保证提升装置工作时升降平稳,防止柜体发生偏斜.液压系统中设计安装了分流装置,分别控制四组油缸。根据高度监测装置测定起升误差,通过支路节流阀进行平衡控制。

3 .5液压系统的背压设置

倒装法施工过程中,在调整壁板横缝焊接间隙时及底层壁板组焊完工后,提升装置均有承载状态下的下降动作,此时若忽略不计液压系统固有的背压值,则柜体的下降过程接近自由落体状,此种情况下存在着较大的事故隐患。为保证施工及设备的安全,在液压系统中设计了背压回路,该回路在提升作业时自动断开,下降时连通,使提升装置在柜体需要整体回落时能够进行主动的换向操作。

背压值的设定按下式计算:

3.6提升过程的高度监测

提升过程中的高度监测装置由驱动机构、编码器和电子记数器组成。通过驱动机构,编码器将柜体起升过程中的高度变化值转化为脉冲信号传至电子记数器。操作人员可根据监测结果通过远程调控器和分流装置调整系统工作参数,从而保证了提升作业时柜体不产生偏斜。

液压提升倒装施工技术在l万时橡胶膜密封干式气柜建设中的成功应用,是国内首次将该项技术用于气柜项目的施工中,拓展了倒装施工技术的应用范围,为今后施工此类项目提供了成功的经验。

- 上一篇:干式气柜在炼油厂的应用 2015/10/12

- 下一篇:干式气柜检修实践 2015/10/12