焦炉煤气低氢碳比制 LNG 装置运行分析

2015/12/1 9:49:19 点击: 文章来源:www.jshhcc.com

0 引言

目前,中国是世界第一炼焦大国,煤炭化工转化最主要的方式仍然是焦化。焦炉煤气是炼焦过程中煤炭高温干馏后的气体产物,含有 H2( 55% ~ 60%) ,CH4( 23% ~27% ),CO( 5% ~ 8% ) ,CO2( 1. 5% ~ 3. 0%) ,CnHm( 2% ~4% ) 等多种化工原料,热值为 16720 ~ 18810kJ / m3。焦炉煤气作为焦化产业的附属产品,已然成为一种大吨位的化工原料和能源。焦炉煤气中也含有焦油、萘和苯等粘稠物质以及噻吩、硫磺和硫化氢等腐蚀性物质。因此,焦炉煤气环保和高效的综合利用是一个世界性课题。

目前,中国是世界第一炼焦大国,煤炭化工转化最主要的方式仍然是焦化。焦炉煤气是炼焦过程中煤炭高温干馏后的气体产物,含有 H2( 55% ~ 60%) ,CH4( 23% ~27% ),CO( 5% ~ 8% ) ,CO2( 1. 5% ~ 3. 0%) ,CnHm( 2% ~4% ) 等多种化工原料,热值为 16720 ~ 18810kJ / m3。焦炉煤气作为焦化产业的附属产品,已然成为一种大吨位的化工原料和能源。焦炉煤气中也含有焦油、萘和苯等粘稠物质以及噻吩、硫磺和硫化氢等腐蚀性物质。因此,焦炉煤气环保和高效的综合利用是一个世界性课题。

焦炉煤气传统的利用途径是将其作为燃气,包括焦炉自用燃气、初步净化后做城市燃气等。近年来,随着我国对焦炉煤气利用项目的日益重视,大量的研发资金和前所未有的技术力量被投入,各科研机构以及大型企业对焦炉煤气的综合利用进行了探索,开发出了符合我国国情的新技术。比如,焦炉煤气合成氨和尿素、焦炉煤气发电、焦炉煤气用于苯加氢、焦炉煤气制甲醇、焦炉煤气还原生产海绵体铁等。但是,山西、内蒙、云南和新疆等地焦炉煤气资源相当丰富却距离中心城市较远,导致焦炉煤气直接燃烧或排放大气,既污染环境又浪费资源,利用率低。而焦炉煤气制甲醇和化肥技术受市场限制,焦炉煤气发电上网电价太低,经济效益不明显。LNG 被认为是一种清洁环保的新型能源,在其生产过程中,过滤掉了所有杂质,低温液体不易燃烧且泄漏后立即挥发,安全性很好,不会引发爆炸等危险,作为燃料,尾气排放污染物少。因此,焦炉煤气制 LNG 是一项环保、经济效益好、符合国家产业政策的综合利用的新技术。本项目规模为 1. 2 亿 m3/ a 焦炉煤气制甲烷,年产 10 万吨 LNG,其中甲烷化技术引进了英国 DAVY 公司的 HICOM工艺。目前,尚属世界首家,已于 2012 年 12 月 25 生产出合格的 LNG 产品。

1 主要工艺流程

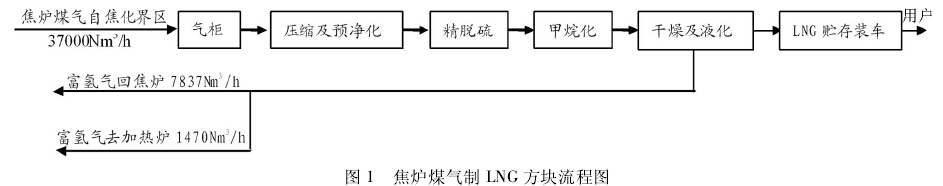

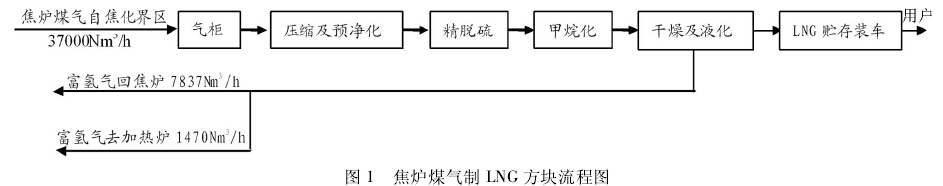

内蒙古恒坤化工有限公司目前在运行设计能力 130 万吨的焦化厂一座,副产的焦炉煤气量约为 70450Nm3/ h,除去回炉和锅炉燃用外剩余部分可用于生产 LNG,并且考虑到冷液化后的富氢气可以替代部分回炉焦炉煤气,实际进入LNG 生产系统的焦炉煤气量为 37000Nm3

/ h( 返回的富氢气7837 Nm3/ h) 。焦炉煤气经过焦化厂化产车间冷鼓电捕、湿法脱硫、硫胺及粗苯工段的深度净化后进入 LNG 界区。煤气首先进入20000m3

的气柜,再经过螺杆压缩机加压后进入过滤器和氧化铁脱硫槽,除去焦油雾滴和萘等杂质并进行粗脱硫,之后由往复式压缩机加压后送入精脱硫工段将煤气中的硫含量控制在 0. 1 ×10- 6以下,随后进入甲烷化工段将工艺气中的CO 和 CO2转化成甲烷后进入干燥及液化工段,选用混合冷剂制冷工艺将工艺气中的甲烷深冷液化并提纯至符合国家规范的 LNG 产品,产品最终进入 5000m3的储罐。工艺流程如图 1。表 1 为原料气及最终产品的组分

2 装置试车及运行

2. 1 气柜和压缩及预净化系统试车及运行

2. 1. 1 系统试车

将整个系统氮气置换合格后引入焦炉煤气,保证气柜气量充足后开启螺杆压缩机,出螺杆压缩机气体送入预净化系统脱除焦油、萘、笨和 H2S,出预净化的气体先送入火炬燃烧,随后开启往复式压缩机并缓慢关火炬放空,待压力达到往复机进口压力后,将往复机进口阀全开,调节出口压力至2. 8MPa 后开出口阀送气至后续工段。

2. 1. 2 运行效果

气柜运行状况良好,螺杆压缩机设计打气量 25800 Nm3/h,实际打气量 22100 Nm3/ h 左右,基本达到了设计值。预净化三台过滤器可以将煤气中的笨控制在 600 × 10- 6以下,完全脱除煤气中的萘和焦油,避免精脱硫催化剂积碳。三台脱硫槽可以将煤气中的 H2S 控制在 1 mg / Nm3以下,优于设计。2. 1. 3 运行中遇到的问题

( 1) 系统运行后工艺气还不能直接送入后续工段或后续工段需要气量很少,此时工艺气必须排火炬放空,但工艺管线没有设计从气柜到火炬的管线,造成气柜超压。

( 2) 螺杆压缩机与往复式压缩机无现场放空管线,开车时无法进行氮气置换。

( 3) 螺杆压缩机在运行过程出现入口抽负压现象。

( 4) 预净化导致排污池附近煤气超标,有人员中毒和爆炸的安全隐患。

2. 1. 4 处理措施

( 1) 将预净化出口管线进行改造,拆掉螺杆压缩机出口压力调节孔板后实现了气柜直接至火炬的放空。

( 2) 开车前新增了现场放空,从而具备了对螺杆压缩机系统和往复压缩机置换的条件,保证了安全生产。

( 3) 入口分离器有一层 250μm ( 60 目) 的不锈钢,入口过滤器有一层 550μm ( 30 目) 不锈钢滤网,设置滤网是为了防止大颗粒、硬杂质物进入压缩机内部损坏转子。由于焦炉煤气中含有焦油雾滴、萘等有机物以及铵盐,冬天温度低时容易析出铵盐、萘也很容易结晶。铵盐和萘附着在滤网上后将滤网堵塞,压缩机开机 24h 左右,入口开始抽负压至

20kPa,不得已将压缩机停机处理。开车初期,管道内可能有大颗粒、硬杂质物等,因此入口管道经过了严格的吹扫和清理,故将入口分离器和入口过滤器滤网进行了拆除,才解决

入口抽负压问题,从而保证了机组长期运行和工艺的连续性。

( 4) 在排污池新加了排污分离罐,排出的焦炉煤气引至高空排放,凝液低点排放,且加一水封,防止焦炉煤气泄露。

2. 2 精脱硫、甲烷化和干燥液化系统试车及运行

2. 2. 1 系统试车精脱硫系统试车前先进行氮气置换,置换合格后开始给精脱硫系统升温,初次开车需要对铁钼加氢催化剂和镍钼加氢催化剂进行硫化,硫化合格后才能通入工艺气,最终将总硫脱至 0. 1600 ×10- 6以下。甲烷化系统试车前先进行氮气置换,置换合格后给最终脱硫槽中的铜基催化剂进行硫化,硫化合格后将最终脱硫槽、主反应器和副反应器并联管线打通,开始给系统升温。系统温度升至 165℃后,关闭系统并联阀打通工艺流程,将精脱硫出口工艺气引入最终脱硫槽,工艺气进入主反应器前通入中压蒸汽。工艺气进入干燥液化工段后,首先经过干燥塔除去工艺气中的水和 CO2,出干燥塔的工艺气由溴化锂机组冷却至10℃ 左右,再由氟利昂机组冷却至 - 20℃ 左右,最后进入冷箱,在脱氢塔和精馏塔中液化和提纯后压入 LNG 储罐。

2. 2. 2 运行效果

精脱硫系统运行良好,出口总硫含量小于 0. 1 × 10- 6。甲烷化出口工艺气中甲烷含量在 85% 以上,优于设计值。LNG 产品纯度 99. 9% ,温度 - 162℃ 。

2. 2. 3 运行中遇到的问题

( 1) 精脱硫无现场放空管线,开车时无法进行氮气置换。

( 2) 精脱硫与甲烷化开车时出口工艺气体需要调节,达标后才能送至后续工段,且不能现场排放,需要放空至火炬。而火炬不能承受高温放空气体,故开车时这部分工艺气体无法排放。

( 3) 原料气 R 值偏低,导致进入干燥液化的工艺气 CO2含量超标,干燥塔不能连续运行。

( 2) 给火炬放空管线增加特种软管,避免高温气体对火炬管线的冲击。

( 3) 将脱氢塔塔顶冷凝器出口富氢气引至工艺上游,提高原料气 R 值,保证甲烷化出口 CO2含量不超标,干燥塔实现连续运行。

3 结论

该装置自 2012 年底成功开车以来,经过一段时间的运行,结果表明,该装置具有以下特点:

( 1) 螺杆压缩机在焦炉煤气制甲烷项目中的成功应用,改善了以往单纯利用往复式压缩机提压存在频繁检修、维修费用高、装置运行不稳定的问题,为焦炉煤气利用项目提了新型的加压方式。

( 2) 精脱硫和甲烷化催化剂性能稳定且寿命长,甲烷采用循环气控制反应器入口温度和催化剂积碳,利于甲烷化反应的进行,CO 和 CO2转化率高,多余的热量副产蒸汽。

( 3) 混合冷剂制冷工艺成熟可靠,可操作性强。该装置工艺简单、设备投资少、操作平稳,其核心甲烷化技术处于世界领先水平,且焦炉煤气中的氢碳比极低时装置仍可运行,该装置成功开车为焦炉煤气环保、高效的综合利用作出示范,是我国焦炉煤气制天然气的一个里程碑。----------------本文由气柜设备安装公司整理发布,如需转载请注明(http://www.jshhcc.com):。

内蒙古恒坤化工有限公司目前在运行设计能力 130 万吨的焦化厂一座,副产的焦炉煤气量约为 70450Nm3/ h,除去回炉和锅炉燃用外剩余部分可用于生产 LNG,并且考虑到冷液化后的富氢气可以替代部分回炉焦炉煤气,实际进入LNG 生产系统的焦炉煤气量为 37000Nm3

/ h( 返回的富氢气7837 Nm3/ h) 。焦炉煤气经过焦化厂化产车间冷鼓电捕、湿法脱硫、硫胺及粗苯工段的深度净化后进入 LNG 界区。煤气首先进入20000m3

的气柜,再经过螺杆压缩机加压后进入过滤器和氧化铁脱硫槽,除去焦油雾滴和萘等杂质并进行粗脱硫,之后由往复式压缩机加压后送入精脱硫工段将煤气中的硫含量控制在 0. 1 ×10- 6以下,随后进入甲烷化工段将工艺气中的CO 和 CO2转化成甲烷后进入干燥及液化工段,选用混合冷剂制冷工艺将工艺气中的甲烷深冷液化并提纯至符合国家规范的 LNG 产品,产品最终进入 5000m3的储罐。工艺流程如图 1。表 1 为原料气及最终产品的组分

2 装置试车及运行

2. 1 气柜和压缩及预净化系统试车及运行

2. 1. 1 系统试车

将整个系统氮气置换合格后引入焦炉煤气,保证气柜气量充足后开启螺杆压缩机,出螺杆压缩机气体送入预净化系统脱除焦油、萘、笨和 H2S,出预净化的气体先送入火炬燃烧,随后开启往复式压缩机并缓慢关火炬放空,待压力达到往复机进口压力后,将往复机进口阀全开,调节出口压力至2. 8MPa 后开出口阀送气至后续工段。

2. 1. 2 运行效果

气柜运行状况良好,螺杆压缩机设计打气量 25800 Nm3/h,实际打气量 22100 Nm3/ h 左右,基本达到了设计值。预净化三台过滤器可以将煤气中的笨控制在 600 × 10- 6以下,完全脱除煤气中的萘和焦油,避免精脱硫催化剂积碳。三台脱硫槽可以将煤气中的 H2S 控制在 1 mg / Nm3以下,优于设计。2. 1. 3 运行中遇到的问题

( 1) 系统运行后工艺气还不能直接送入后续工段或后续工段需要气量很少,此时工艺气必须排火炬放空,但工艺管线没有设计从气柜到火炬的管线,造成气柜超压。

( 2) 螺杆压缩机与往复式压缩机无现场放空管线,开车时无法进行氮气置换。

( 3) 螺杆压缩机在运行过程出现入口抽负压现象。

( 4) 预净化导致排污池附近煤气超标,有人员中毒和爆炸的安全隐患。

2. 1. 4 处理措施

( 1) 将预净化出口管线进行改造,拆掉螺杆压缩机出口压力调节孔板后实现了气柜直接至火炬的放空。

( 2) 开车前新增了现场放空,从而具备了对螺杆压缩机系统和往复压缩机置换的条件,保证了安全生产。

( 3) 入口分离器有一层 250μm ( 60 目) 的不锈钢,入口过滤器有一层 550μm ( 30 目) 不锈钢滤网,设置滤网是为了防止大颗粒、硬杂质物进入压缩机内部损坏转子。由于焦炉煤气中含有焦油雾滴、萘等有机物以及铵盐,冬天温度低时容易析出铵盐、萘也很容易结晶。铵盐和萘附着在滤网上后将滤网堵塞,压缩机开机 24h 左右,入口开始抽负压至

20kPa,不得已将压缩机停机处理。开车初期,管道内可能有大颗粒、硬杂质物等,因此入口管道经过了严格的吹扫和清理,故将入口分离器和入口过滤器滤网进行了拆除,才解决

入口抽负压问题,从而保证了机组长期运行和工艺的连续性。

( 4) 在排污池新加了排污分离罐,排出的焦炉煤气引至高空排放,凝液低点排放,且加一水封,防止焦炉煤气泄露。

2. 2 精脱硫、甲烷化和干燥液化系统试车及运行

2. 2. 1 系统试车精脱硫系统试车前先进行氮气置换,置换合格后开始给精脱硫系统升温,初次开车需要对铁钼加氢催化剂和镍钼加氢催化剂进行硫化,硫化合格后才能通入工艺气,最终将总硫脱至 0. 1600 ×10- 6以下。甲烷化系统试车前先进行氮气置换,置换合格后给最终脱硫槽中的铜基催化剂进行硫化,硫化合格后将最终脱硫槽、主反应器和副反应器并联管线打通,开始给系统升温。系统温度升至 165℃后,关闭系统并联阀打通工艺流程,将精脱硫出口工艺气引入最终脱硫槽,工艺气进入主反应器前通入中压蒸汽。工艺气进入干燥液化工段后,首先经过干燥塔除去工艺气中的水和 CO2,出干燥塔的工艺气由溴化锂机组冷却至10℃ 左右,再由氟利昂机组冷却至 - 20℃ 左右,最后进入冷箱,在脱氢塔和精馏塔中液化和提纯后压入 LNG 储罐。

2. 2. 2 运行效果

精脱硫系统运行良好,出口总硫含量小于 0. 1 × 10- 6。甲烷化出口工艺气中甲烷含量在 85% 以上,优于设计值。LNG 产品纯度 99. 9% ,温度 - 162℃ 。

2. 2. 3 运行中遇到的问题

( 1) 精脱硫无现场放空管线,开车时无法进行氮气置换。

( 2) 精脱硫与甲烷化开车时出口工艺气体需要调节,达标后才能送至后续工段,且不能现场排放,需要放空至火炬。而火炬不能承受高温放空气体,故开车时这部分工艺气体无法排放。

( 3) 原料气 R 值偏低,导致进入干燥液化的工艺气 CO2含量超标,干燥塔不能连续运行。

2. 2. 4 处理措施

( 1) 精脱硫在二级氧化锌出口增加现场放空管线,实现开车前的氮气置换。( 2) 给火炬放空管线增加特种软管,避免高温气体对火炬管线的冲击。

( 3) 将脱氢塔塔顶冷凝器出口富氢气引至工艺上游,提高原料气 R 值,保证甲烷化出口 CO2含量不超标,干燥塔实现连续运行。

3 结论

该装置自 2012 年底成功开车以来,经过一段时间的运行,结果表明,该装置具有以下特点:

( 1) 螺杆压缩机在焦炉煤气制甲烷项目中的成功应用,改善了以往单纯利用往复式压缩机提压存在频繁检修、维修费用高、装置运行不稳定的问题,为焦炉煤气利用项目提了新型的加压方式。

( 2) 精脱硫和甲烷化催化剂性能稳定且寿命长,甲烷采用循环气控制反应器入口温度和催化剂积碳,利于甲烷化反应的进行,CO 和 CO2转化率高,多余的热量副产蒸汽。

( 3) 混合冷剂制冷工艺成熟可靠,可操作性强。该装置工艺简单、设备投资少、操作平稳,其核心甲烷化技术处于世界领先水平,且焦炉煤气中的氢碳比极低时装置仍可运行,该装置成功开车为焦炉煤气环保、高效的综合利用作出示范,是我国焦炉煤气制天然气的一个里程碑。----------------本文由气柜设备安装公司整理发布,如需转载请注明(http://www.jshhcc.com):。

- 上一篇:焦炉煤气制甲醇装置技术改造 2015/12/1

- 下一篇:优化设计确保干式气柜安全运行 2015/11/30