干式气柜的风险控制

2015/11/16 10:37:34 点击: 文章来源:www.jshhcc.com

为了节能 和环保 ,炼油厂 一般都建有气 柜 ,其作用是 吸收 和平衡全 厂过剩 含硫化 氢 的轻烃(瓦斯),也就是各装置排放的过剩含硫轻烃经分液罐进入气柜回收 ,经过压缩机增压送至脱硫装置脱硫后再送人 中、高压瓦斯管 网,从而 ,炼油厂火炬得以消灭 ,可以极大地减少大气污染 ,保护环境 ,节约能源。目前 ,炼 油厂一般采用干式气柜 ,由于长时间运行 ,气柜会 因为橡胶膜老化引起泄漏 ,因其在生产过程 中的重要性 、构造 的特殊性 、以及介质的危害性 ,企业都将其列为重点设施进行管控。如果运行或检维修风险管控措施缺失 ,将会导致重大事故发生…。气柜泄漏后的主要危害 ,第一会造成人员中毒 ;第二会造成爆炸事故。气柜里的介质是含硫瓦斯 ,如果遇到静电、雷电或明火 ,就会发生爆炸 。

典型案例 1:2013年 1月 1日,某炼 油厂晃电,全厂各装置的瓦斯都涌向气柜 ,导致气柜柜位急剧升高,一操作工在未佩戴 空气 呼吸器 的情况下 ,到现场关闭气柜人口阀门,结果中毒死亡。典型案例 2:2013年 l0月 8日,某公 司焦化装置的气柜在生产运行过程中发生爆炸 ,造成 10人死亡 ,33人受 伤,直接经济损失 3200万元。事故发生的直接原 因是 ,在气柜运行过程 中,因密封油粘度降低 ,活塞倾斜度超出工艺要求 ,致使密封油大量泄漏 ,密封 油的静压小于气柜 内煤气压力 ,活塞密封系统失效 ,造成煤气 由活塞下部空间泄漏到活塞上部 相对密闭空间 ,与空气混合形成爆炸性混合气体并达到爆炸极限,遇气柜顶部电火花或摩擦产生的点火源(能 ),发生化学爆炸。基于以上原 因,沧州炼化分公 司对干式气柜运行 、检维修的不同阶段 ,紧紧围绕 防爆炸 、防中毒两个危险源进行风险管控 ,实 现了气柜安全运行 、安全检修 。

2泄漏点分析

1)两段密封橡胶膜和柜体连接处,该处连接为单头螺栓连接,共计A二1 780 x 2+1 660 x 2 = 6880个,随着气柜的升降反复神拉,导致泄漏。另外,单头螺栓材质为普通碳钢,腐蚀原因也可能造成泄漏。

2)橡胶膜本体由于应力作用和活塞发生偏移导致橡胶膜产生褶皱,经过反复拉伸和收缩产生漏点,2010年大修检修期间发现4处褶皱,橡胶膜外膜损坏。

3)活塞顶部人孔和检修用盲盖:人孔共计2处,规格为DN500;检修用法兰孔共计!?I个,规格为DN150

4)活塞本体焊缝和组件泄漏。

1 干式气柜的风险控制简介

沧州炼化分公司硫磺联合装置的干式气柜采用威金斯式橡胶膜密封型,公称容积 20000in;设计压力4kPa,工作压力 2600~3200Pa;介质温度 一l5~80℃ ;储存 介质 为炼油厂含硫 轻烃(瓦斯 )。

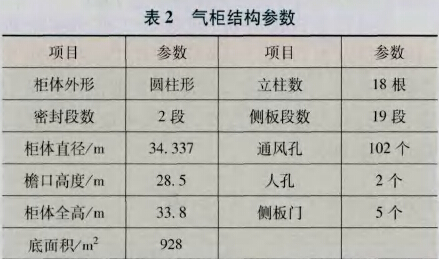

1.1 设备参数

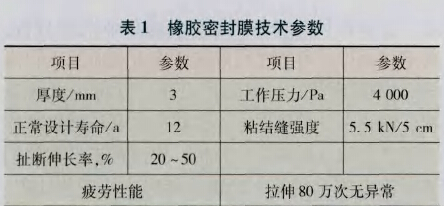

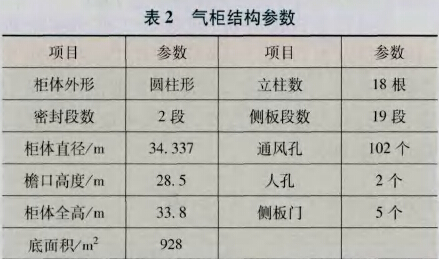

橡胶密封膜技术参数见表 1,气柜结构参数见表 2。

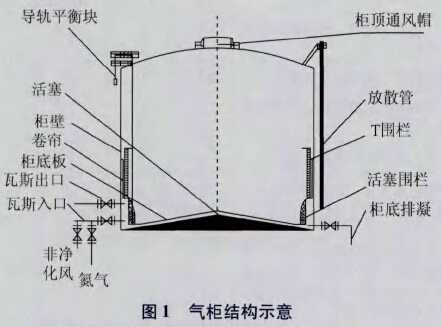

1.2 气柜结构

气柜结构示意图见 图 1。

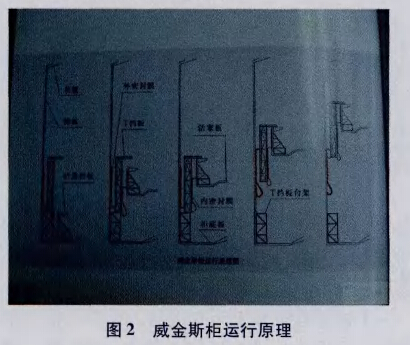

1. 3气柜运行

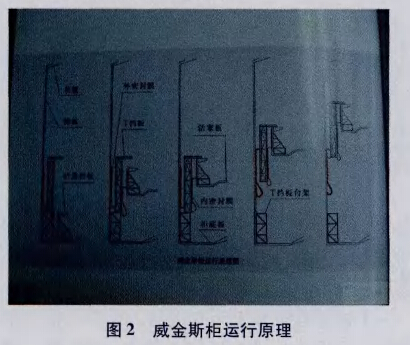

气柜运行示意图见图2。

1)两段密封橡胶膜和柜体连接处,该处连接为单头螺栓连接,共计A二1 780 x 2+1 660 x 2 = 6880个,随着气柜的升降反复神拉,导致泄漏。另外,单头螺栓材质为普通碳钢,腐蚀原因也可能造成泄漏。

2)橡胶膜本体由于应力作用和活塞发生偏移导致橡胶膜产生褶皱,经过反复拉伸和收缩产生漏点,2010年大修检修期间发现4处褶皱,橡胶膜外膜损坏。

3)活塞顶部人孔和检修用盲盖:人孔共计2处,规格为DN500;检修用法兰孔共计!?I个,规格为DN150

4)活塞本体焊缝和组件泄漏。

3运行及其风险控制

2013年6月份以来,公司干式气柜活塞顶部的三台硫化氢报警仪均处于报警状态,在现场用便携式检测仪多频次检测,初步判断为干式气柜有轻微泄漏。并确定每天用便携式报警仪通过气柜侧壁的透气孔对气柜活塞顶的环境进行检测并记录。

1)自2013年6月24口至9月14口,共计检测320点次,硫化氢最高值为153 mL/m' ,超过100 ml./m,共有Il次,占3. 4 0!o,45 mLJm,以下的占92. 8%说明气柜出现了泄漏。

2)经对检测数据分析,在此期间,气柜泄漏有一个特点,就是柜位由3.,:多升至4,,、时,或高于8.,,时,气柜f}J部硫化氢泄漏量达到150 ml./m'以上,初步判断,应该是气柜橡胶模有泄漏,这-时期气柜属于轻微泄漏,能保证安全运行,但应密切关注监测数据的变化,制定监护运行措施。

2013年6月份以来,公司干式气柜活塞顶部的三台硫化氢报警仪均处于报警状态,在现场用便携式检测仪多频次检测,初步判断为干式气柜有轻微泄漏。并确定每天用便携式报警仪通过气柜侧壁的透气孔对气柜活塞顶的环境进行检测并记录。

1)自2013年6月24口至9月14口,共计检测320点次,硫化氢最高值为153 mL/m' ,超过100 ml./m,共有Il次,占3. 4 0!o,45 mLJm,以下的占92. 8%说明气柜出现了泄漏。

2)经对检测数据分析,在此期间,气柜泄漏有一个特点,就是柜位由3.,:多升至4,,、时,或高于8.,,时,气柜f}J部硫化氢泄漏量达到150 ml./m'以上,初步判断,应该是气柜橡胶模有泄漏,这-时期气柜属于轻微泄漏,能保证安全运行,但应密切关注监测数据的变化,制定监护运行措施。

a)将气柜柜位高度严格控制在4一8 rn,防止活塞大升大降。

b)现场设有警戒区,无关人员严禁进人、的拆除气柜柜体L的照明电缆,照明改为地面探照式,目的是为r防止电缆老化产生火花。

a>加强监测,每周一、三、五的9 : 0011: 00进行一次人工检测,即用便携式检测仪检测气柜内的泄漏情况,与固定式检测探头监测情况对比分析,并由检测人员做好记录并签字。检测时必须有人监护,检测人员、监护人员按规定着装,佩戴防护用品。

e)在未经车间同意的情况下严禁人员登L气柜顶部。

b)现场设有警戒区,无关人员严禁进人、的拆除气柜柜体L的照明电缆,照明改为地面探照式,目的是为r防止电缆老化产生火花。

a>加强监测,每周一、三、五的9 : 0011: 00进行一次人工检测,即用便携式检测仪检测气柜内的泄漏情况,与固定式检测探头监测情况对比分析,并由检测人员做好记录并签字。检测时必须有人监护,检测人员、监护人员按规定着装,佩戴防护用品。

e)在未经车间同意的情况下严禁人员登L气柜顶部。

f)在气柜30 m内严禁动火作业。

g)制定应急预案,保证火炬电打火完好备用 ,当 DCS显示气柜 内硫化氢泄漏值达到预警值时 ,立即将瓦斯转入火炬 。通过采取上述措施 ,保证了气柜的安全运行 。

g)制定应急预案,保证火炬电打火完好备用 ,当 DCS显示气柜 内硫化氢泄漏值达到预警值时 ,立即将瓦斯转入火炬 。通过采取上述措施 ,保证了气柜的安全运行 。

4 检修及其风 险控制

对气柜进行定期检修维护是控制泄漏风 险,保证气柜安全运行的措施之一 ,然而 ,气柜的检修作业同时也是一种高风险的作业 ,必须加强风险管控。

对气柜进行定期检修维护是控制泄漏风 险,保证气柜安全运行的措施之一 ,然而 ,气柜的检修作业同时也是一种高风险的作业 ,必须加强风险管控。

4.1 作 业危害 分析

作业危害分析(JobHazardAnalysis,JHA)是一种定性 风险分析方 法。实施作业 危害分析 ,能够识别作业 中潜在的危害,确定相应 的工程措施 ,提供适 当的个 体 防护设 施 ,以防止事 故 发生 ,防止人员受到伤害。作业危 害分析需要将 作业活动的每一步骤进行分析,从 而辨识潜在的危害并制定安全措 施。确定对策 时,从工艺处理 、作业风险的控制措施两个方面加以考虑。

1)气柜 降至低位 运行 后 ,停 止收气 改放 火炬 ,降气柜至最 低 1.5m,将气柜底部 的凝缩油密闭压至地下凝缩油罐并联系外送 ,然后对气柜内底部进行水冲洗 :上水至 150mm左右 ,静置 2小时撇油处理 ,反复多次 ,直到见清水为止 。

2)打开气柜入 口管线处 的氮气 阀,缓慢地 向气柜 内充入氮气 ,当氮气充 至柜容达到 3500m左右(约 3m左右)时,停止充入 ,静置适 当的时间(约 1小时 ),使其 中的瓦斯 和氮气 充分混合 ,然后放火炬。

上述过程重复 5至 6次后 ,化验分析气柜 内气体 ,当混合气体 中瓦斯 的含 量 <1% 时,将柜位降至 1.5m,并将气柜瓦斯出 口、人 口阀门和凝缩 油 出 口阀 门关 闭并加 盲板 隔离,启动鼓 风机 ,对气柜进行空气置换 ,活塞升至 10m时 ,对称打开气柜放散阀放散 ,将柜 中的气体全部排空,如此反复多次,当气柜内硫化氢小于 6mL/m ,爆炸气浓度小 于 0.2% ,氧含量在 19.5% ~23.5%时 ,停止放散 ,气柜置换合格 。

4.3 作业控制措施

气柜内介 质为硫化氢 、瓦斯 ,如果置换不彻底,拆卸和进入时会发生人员中毒或爆炸事故。由于工艺处理有氮气置换的过程,所以进入受限空间作业时有人员窒息的可能。作业时必须按规定办理相应的作业许可证,落实相应的安全措施。

1)检查盲板隔离情况。所有与气柜连接 的系统管线必须采取用盲板硬隔离的措施。

2)作业前 30分钟内气柜 内部采样分析合格 ,要求 硫 化 氢 小 于 6 mL/m ,爆 炸 气 浓 度 小 于0.2% ,氧含 量在 19.5% ~23.5%。作业 过程 中每 2小时采样分析一次 ,问断作业 30分钟应重新采样分析 ,必要时随时检测分析。

3)施工单位和生产车间分别 指派有资质的监护人 ,落实监护人的职责。

4)生产车问向施 工人员进行作业前 的安全教育和技术交底 ,明确作业危害 、安全措施及应急预案等内容。

5)作业人员按规定劳保着装 ,不得携带小电器 ,拆卸作业时必须佩戴空气呼吸器 。

6)作业人员必须使用防爆工具 ,配备应急救援及通讯设施 ,发现异常立 即停 止作业 ,撤至安全区域。

5 结 语

当气柜出现轻微泄漏时 ,可 以通过采取严密的安全措施,对其进行监护运行 ,并确保安全。当气柜需要检修处理 时,可以对检修气柜进行作业危害分析(JHA),制定并落实有效的控制措施 ,从而保证检修作业安全可靠的完成。

作业危害分析(JobHazardAnalysis,JHA)是一种定性 风险分析方 法。实施作业 危害分析 ,能够识别作业 中潜在的危害,确定相应 的工程措施 ,提供适 当的个 体 防护设 施 ,以防止事 故 发生 ,防止人员受到伤害。作业危 害分析需要将 作业活动的每一步骤进行分析,从 而辨识潜在的危害并制定安全措 施。确定对策 时,从工艺处理 、作业风险的控制措施两个方面加以考虑。

通过作业 危 害 分析 (见 表 3工 作危 害 分 析(JHA)记录表 )可知 ,人孔拆卸和进入气柜 内作业风险最高,风险度 R≥15,有可能出现人员 中毒、窒息或者爆 炸 的危险 ,必 须采取安全措施 ,避免上述风险。

4.2 工艺处理措施

1)气柜 降至低位 运行 后 ,停 止收气 改放 火炬 ,降气柜至最 低 1.5m,将气柜底部 的凝缩油密闭压至地下凝缩油罐并联系外送 ,然后对气柜内底部进行水冲洗 :上水至 150mm左右 ,静置 2小时撇油处理 ,反复多次 ,直到见清水为止 。

2)打开气柜入 口管线处 的氮气 阀,缓慢地 向气柜 内充入氮气 ,当氮气充 至柜容达到 3500m左右(约 3m左右)时,停止充入 ,静置适 当的时间(约 1小时 ),使其 中的瓦斯 和氮气 充分混合 ,然后放火炬。

上述过程重复 5至 6次后 ,化验分析气柜 内气体 ,当混合气体 中瓦斯 的含 量 <1% 时,将柜位降至 1.5m,并将气柜瓦斯出 口、人 口阀门和凝缩 油 出 口阀 门关 闭并加 盲板 隔离,启动鼓 风机 ,对气柜进行空气置换 ,活塞升至 10m时 ,对称打开气柜放散阀放散 ,将柜 中的气体全部排空,如此反复多次,当气柜内硫化氢小于 6mL/m ,爆炸气浓度小 于 0.2% ,氧含量在 19.5% ~23.5%时 ,停止放散 ,气柜置换合格 。

4.3 作业控制措施

气柜内介 质为硫化氢 、瓦斯 ,如果置换不彻底,拆卸和进入时会发生人员中毒或爆炸事故。由于工艺处理有氮气置换的过程,所以进入受限空间作业时有人员窒息的可能。作业时必须按规定办理相应的作业许可证,落实相应的安全措施。

1)检查盲板隔离情况。所有与气柜连接 的系统管线必须采取用盲板硬隔离的措施。

2)作业前 30分钟内气柜 内部采样分析合格 ,要求 硫 化 氢 小 于 6 mL/m ,爆 炸 气 浓 度 小 于0.2% ,氧含 量在 19.5% ~23.5%。作业 过程 中每 2小时采样分析一次 ,问断作业 30分钟应重新采样分析 ,必要时随时检测分析。

3)施工单位和生产车间分别 指派有资质的监护人 ,落实监护人的职责。

4)生产车问向施 工人员进行作业前 的安全教育和技术交底 ,明确作业危害 、安全措施及应急预案等内容。

5)作业人员按规定劳保着装 ,不得携带小电器 ,拆卸作业时必须佩戴空气呼吸器 。

6)作业人员必须使用防爆工具 ,配备应急救援及通讯设施 ,发现异常立 即停 止作业 ,撤至安全区域。

5 结 语

当气柜出现轻微泄漏时 ,可 以通过采取严密的安全措施,对其进行监护运行 ,并确保安全。当气柜需要检修处理 时,可以对检修气柜进行作业危害分析(JHA),制定并落实有效的控制措施 ,从而保证检修作业安全可靠的完成。

- 上一篇:焦炉煤气曼型柜密封油损耗综合防治 2015/11/16

- 下一篇:橡胶膜干式气柜的结构及设计要点 2015/11/16