影响煤气柜密封油油水分离性的原因分析

宁波钢铁有限公司以下简称宁钢现有16.5万m3高炉煤气柜一座2007年5月建成投产煤气柜采用稀油密封方式稀油密封系统主要由柜底油槽、活塞油槽、静置油箱、备用油箱及循环油泵站等设施组成 共使用密封油约 120 t。

2009 年 7 月份因密封油乳化问题曾对高炉煤气柜的密封油进行了改质处理 处理后密封油的各项指标全部符合技术要求。2010 年 9 月份高炉煤气柜密封油的油水分离性出现超标现象,2011 年年初时候在柜底油槽窥视镜中发现油水分界面出现了约4 cm 厚的乳化层 当时分析密封油乳化的原因为气柜在工程建设期间由于赶工期等原因,密封油系统未清理干净导致的 当时由于煤气柜立柱漏油等问题定于 2011 年 3 月对高炉煤气柜进行大修,决定趁此次大修机会一并清理密封油系统,考虑到密封油已经开始乳化,且清理密封油系统时现有的密封油没有地方存放,最终决定更换密封油,后经大修检查证实前面分析的密封油乳化原因确实存在。

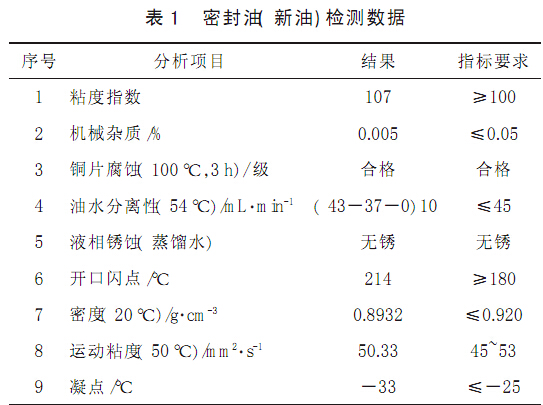

高炉煤气柜密封油于 2011 年 3 月气柜大修期间更换后正式投入使用,新进密封油委托上海宝钢工业检测公司诊断实验室 诊断部 进行了检测,检测结果及指标要求见表 1。

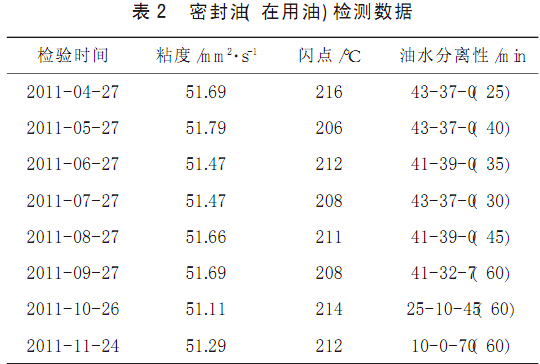

宁钢每个月对密封油的三个性能指标进行取样分析,包括运动粘度,开口闪点和油水分离性,高炉煤气柜密封油的性能指标检测数据见表 2。从表中可以看到油水分离性指标从 2011 年 9 月份开始发生变化,10 月份,11 月份继续劣化,其他两项指标正常。

煤气柜密封油油水分离性的劣化,会使密封油中的水分不能在规定的时间内有效分离, 随着使用时间的增加,密封油会被逐渐乳化,乳化后密封油的防锈 防腐蚀性能都会随之下降 油品损耗增加。不仅影响循环油泵的正常工作,严重时还会直接威胁煤气柜的安全运行,因此必须在密封油乳化前找到油水分离性劣化的原因,并采取措施加以改善。

2 原因分析

煤气柜密封油使用中的油水分离性能保持性主要依靠油品中所添加的表面活性剂来保证,通过表面活性剂改变油与水之间的表面张力,从而实现油与水的分离。在正常使用周期内外来活性物质污染是密封油油水分离性能下降的主要原因。

表面活性剂属于消耗性添加剂,当油品中存在微量水时,表面活性剂向水滴表面聚集,并促使水滴相互溶解,在形成较大的液滴后自己会在气柜密封油中沉降,所消耗的表面活性剂也随着液滴以及所吸附的粉尘沉降至油沟底部水垫中。因此,当煤气中含水量越大、煤气中含尘量越大、煤气吞吐量增加或者使用时间越长时,表面活性剂的消耗速度越快、油水分离性能下降速度越快。

宁钢高炉煤气柜密封油从 2011 年 3 月份大修更换后到 9 月份出现油水分离性不合格,仅仅过去了 6 个月,因此不存在使用时间长的问题。而煤气中的含水量、含尘量以及煤气吞吐量的具体要求,在密封油的相关指标中并未明确。

针对高炉煤气中的含水量、含尘量以及煤气柜

的吞吐量,我们选用煤气流程相近,高炉煤气除尘结

果均在 5 mg/m3以下但所用油品油水分离性能已合格运转达 8 年的杭钢在用高炉煤气柜为参照物 进行了对比分析,得出结论如下;

(1) 高炉煤气中的含水量较大,杭钢高炉煤气的含水量(相对湿度)为 10% 20%, 而宁钢高炉煤气的含水量 相对湿度 为 30% 50% ,并且宁钢的高炉煤气柜距离高炉的管道输送路程相比杭钢也近很多,相对较短的管程也使进入高炉煤气柜的冷凝水会更多。煤气的含水量越大,相对进入柜底油槽的冷凝水就越多,相应分离冷凝水消耗的密封油表面活性剂就越快。

(2) 高炉煤气中的含尘量较大,2011 年 11 月份分别提取了宁钢与杭钢高炉煤气柜的密封油样品,送至上海宝钢工业检测公司诊断实验室 诊断部 进行了密封油中粉尘粒度分布检测,检测结果及指标要求见表 3。

从表 3 中可以看出宁钢高炉煤气柜密封油中粉尘按不同粒度分布,随着粉尘粒度的减小,其数量是呈倍数甚至数十倍的增长,与杭钢密封油样品对比每 100 mL 密封油中的粉尘颗粒,按不同粒度分布的保有量分别达到杭钢密封油样品的 36 至 39 倍。煤气中的含尘量越大,进入柜底油槽的粉尘就越多粒度大的粉尘会沉入油槽底部,粒度偏小的粉尘会

吸附在油水表面,降低油水界面张力,影响密封油的油水分离性能。

(3) 高炉煤气的吞吐量相对杭钢也比较大,杭钢的高炉煤气柜是离线运行,而宁钢的高炉煤气柜是在线运行,较大的煤气吞吐量也相应增加了气柜内部的粉尘和冷凝水量,加快了油水分离性能的劣化。

3 效果

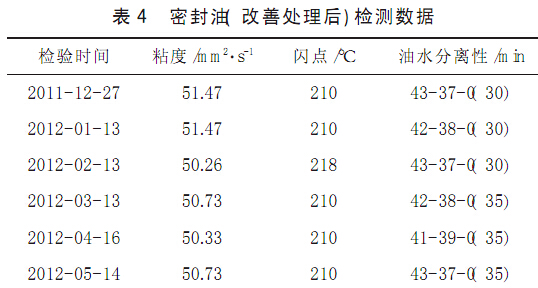

针对上述原因分析,首先通过与密封油的生产商合作,对宁钢高炉煤气柜在用的密封油进行了改善性能指标处理,处理后的取样分析数据见表 4。

4 结语

从检测数据来看本次改善处理的效果良好,在恢复密封油油水分离性的同时,未对油品粘度和闪点造成影响。但由于宁钢高炉煤气中的含水、含尘量并未得到有效改善,即前面原因分析中提到的影响密封油油水分离性的因素目前仍然存在,在用油品的油水分离的时间在油品改善后仍逐渐增加,这一点可从表 4 中油水分离性的变化趋势得到验证。就宁钢高炉煤气的现状,建议公司对高炉煤气除尘系统进行改造,提高煤气的除尘效率,同时降低煤气的含水量。另外作为高炉煤气柜的运行管理单位,在做好煤气柜日常运行管理的基础上,还应采取以下相应的措施,以减缓上述因素对密封油油水分离性的影响。

1 减少高炉煤气柜的煤气吞吐量,即在保证高炉煤气柜正常调节的前提下,减少煤气柜柜位波动范围。

2 关闭柜底板排水管至柜底油槽的联络管,将柜底板排水直接排到酚氰水系统,以减少进入柜底油槽的煤气冷凝水及粉尘量。

3 加强油泵站的管理,定期抽出浮子室的积水,避免积水通过油泵与密封油形成新的油水混合物加速油品劣化速度。

4 加强密封油性能指标的监控,发现劣化趋势及时处理,避免密封油由于长期在指标不合格状态下运行而出现乳化现象,最终危及煤气柜的安全运行。

- 上一篇:优化设计确保干式气柜安全运行 2015/10/20

- 下一篇:燕化炼油装置瓦斯系统的改造及效果 2015/10/20