30000m3干式气柜不安全问题与改进

2015/10/14 10:09:02 点击: 文章来源:www.jshhcc.com

2001年 始建 的镇海 炼化 30000m。稀油 密封干式气柜是 镇海 炼化 公 司 重要 的低 压 瓦斯 储 存设 备 ,自2002年投用以来 ,镇海炼化公司可燃气体 的回收能力显著增加 ,既可以回收能源 ,降低成本 ,又能有效减轻 火炬燃 烧造 成 的环境 污 染 ,具 有 良好 的经 济效益 和社会 效益 。

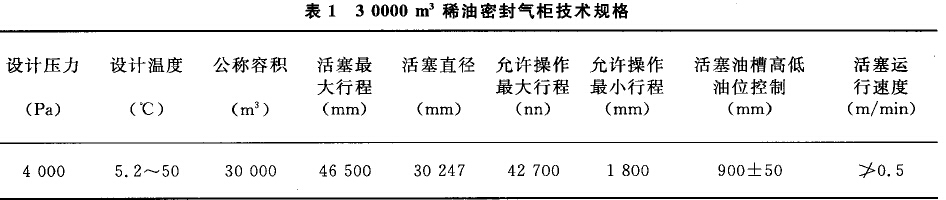

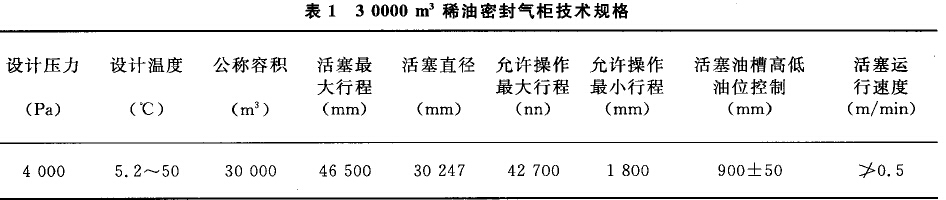

30000mm3稀油密封干式气柜 由柜体 、柜 底 、顶盖和 活塞 四大部分 组 成 ,柜 内介 质 为 炼 油产 生 的干气 ,密封机构 由帆布与密封滑板构成的密封油槽和密封 油组成 ,并配有一套 密封油 闪蒸设施 ,技术参数见表 1。

由于密封油会在柜体内壁形成薄膜 ,既可以防止柜内瓦斯泄漏和气柜 内壁钢板腐蚀,又可以保证气柜 的安全 运行 ,因此 ,30000m。稀 油 密封 干 式 气柜具 有技术 可靠 、检修 和维 护费用低 、制造 安装精 度要求相对较低等优点 ,国内使用较多。

二 、运行中的不安全问题

30000m3稀油密封干式气柜 自 2002年 8月投入运行以来 ,2004年 6月 ,对气柜内部 (未达到动火条件)柜容指示仪故障和滑道间隙进行了调整处理;2005年 9月 ,气柜配套闪蒸设施 因板式换热器堵塞进行 了切 出检 修 ;2006年 5月 ,对 柜 壁 渗 漏 用 环 氧树脂 进行 了封 闭处理 ;2006年 12月 ,对气 柜 进 行 了大修 。

目前 ,气柜柜体上表面 、柜壁均腐蚀严重且柜壁多处发 生渗 漏 ,气 柜底部 油槽 内沉积 焦粉 和油泥 ,导致配套 密封 油 闪蒸 系统 填 料 塔 、换 热 器 及气 柜 两 侧油水 分离器 结垢 严重 ,经常堵 塞 ,密封油 的闪蒸效 果不理 想 ,油 质劣 化严重 ,气柜 活塞 油槽 内的密封油 闪点经常低于 80℃,难 以确保安全运行 。特别是运行过程 中出现了前密封油回油慢的现象 ,经检查发现密封油油槽、油箱、油沟内积存大量催化剂粉尘、铁锈和焦粉等,密封油沟内油位下降 100mm,东侧油水 分离 器 发 生 堵 塞 ,活 塞 上 部 积 油 近 60mm。另外 ,密封结构不合理 ,例如 ,导轮为包黄铜结构 ,存在硫 化氢 腐 蚀 ;弹簧 因套 筒 内润 滑脂 长期 得不 到 补充无法正常工作 ;油沟帆布使用年限超 出其正常使用寿命 2年 ;活 塞与 柜 壁偶 尔 因柜 顶 瓦斯 和硫 化 氢 等气体浓度较大产生异常响声 ;密封油 闪点较低的问题 至今 尚未完 全解 决 ,给 气 柜 安全 运 行 带 来不 安 全因素 。

三 、问题分析与改进

三 、问题分析与改进

1、 密封 结构

30000m3稀油密封干式气柜活塞密封机构选型不 当是导致 使用 周期 缩短 的关键 因素 。在 设计 气柜时 ,因忽略了炼油厂干气组分的特殊性而选用了简易型活塞密封机构,产生了两种隐患 ,一是简易型活塞密封机构 的滑板下端未装 圆形挡木 ,当活塞 油沟里 的沉淀物 积 聚到 一 定厚 度 时 ,活 塞 油 沟底 部 帆布就会向侧板方向鼓 出并与侧板内壁产生摩擦而发生破损 ,致使活塞油沟漏油 ,影响其正常运行 ;二是简易型活塞密封机构未设悬挂 隔离帆布和静置油箱 ,气柜侧板内壁上 的灰分易被滑板与角部滑块刮到活塞油沟内,并直接进入弹簧机构一侧 ,使弹簧套筒在较短的时间里被污泥堵塞 ,失去应有的效用 。

此外 ,石 油干 气组 分 复 杂 ,含 有 大 量 的灰 分 、铁锈 、催化剂 粉 尘等 杂质 ,干 气进 入 气 柜 后 ,干 气 中部灰分 、铁锈及催化剂粉尘等杂质会 附着在气柜侧板

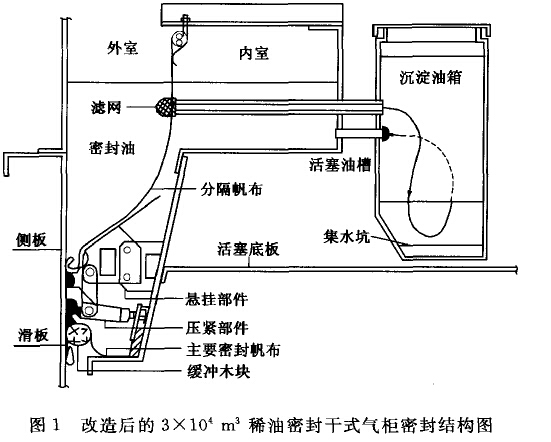

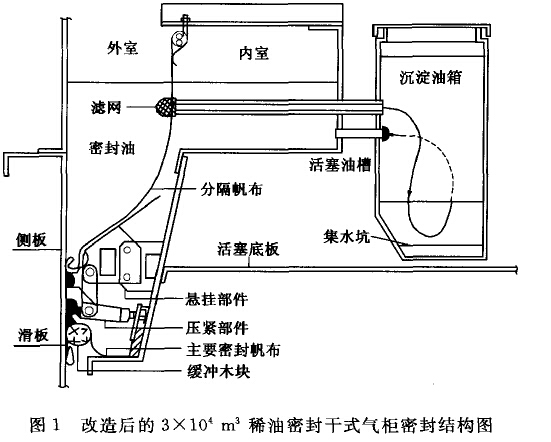

的内壁油膜上。在气柜运行过程 中,活塞的升降运动使得弹簧密封机构中的滑板和角部滑板紧贴气柜侧板内壁上下滑动 ,将附着在内壁上 的杂质刮入活塞 油 沟的密 封 油 中 。随着 气 柜 运行 时 间 的延 长 ,活塞 油沟 内的密封 油含 灰 量 不 断 增加 ,灰 分和 杂 质 沉淀在活塞油沟的底部并逐渐进入弹簧套筒 内,积聚至一定厚度后,弹簧套筒内完全被灰浆充填 ,使弹簧产 生卡 涩 ,帆 布密 封 受 损 ,干 气 大量 泄 漏 ;或 者 使 滑板与角部滑块失去弹簧 的外力作用 ,与侧板 内壁和立柱之 间的 间隙增 大 ,油沟 中密 封 油 的下 泄 量 随 之增 大 ,导致 泵站 的循 环 油 泵频 繁 起 动 。 当活塞 油 沟密封 油 的泄漏 量大 于 循 环 油泵 的输 量 时 ,活塞 油沟的油 位无法 满 足工 艺 需求 ,柜 内气 体 会 破 密 封 油层外泄,致使气柜的运行存在极大的风险。由此可见 ,解决 30000m。稀油密封气柜使用周期短 ,维修频繁的唯一办法就是彻底改造气柜 的活塞 密封机构 ,将 简易 型密封 机构 改造成 标 准型密 封机 构 ,并 对4台静置 油箱 的结 构进行 改 造 。改 造后 的活塞 密 封结 构见 图 1。

由 图 1可 以看 出 ,改造后 的活 塞密 封结构 中 ,悬挂帆布 将活塞 油 沟分 隔为 内 、外 两 个 油仓 。弹 簧套筒等活动机构均在内侧油仓,外侧油仓为密封油仓 ,既可以接收气柜上部溢油口顺侧板 内壁流下的循环密封油 ,又可以使油仓 内的密封 油通过滑板与侧板之 间 、角部 滑块 与立 柱导轨 板之 间 的缝 隙向下 泄漏 。外侧油仓内的密封油进入 内侧油仓的流程为 ,外侧油仓一不锈钢滤网一连通管一静置油箱一连通管一内侧油仓 。泵站的循环油泵在一个工作周期内送人活塞油沟的油量为 0.6~ 1.01"11。,用悬挂帆布将 内侧油 仓 和 外 侧 油 仓 的 上 部 截 面 积 分 隔 成 2:1或3:1后,从外侧油仓进入 内侧油仓 的密封油量约为0.3rn。,这些 密封 油经不 锈钢 滤 网过 滤 ,又在 静置油

箱 内得到充分静置和沉淀 ,密封油 中灰分及杂质 的含量已大大降低 ;油泵停止运转后 ,进入内侧油仓的密封油 又会 从外 侧 油仓 进 入 静 置 油箱 ,密 封油 又 逐步 回流 至外侧 油仓 ,以补 充 下 泄 的油 量 。由于 活塞在正常运行中从外侧油沟进入内侧油沟的密封油量极 少 ,弹簧套筒 在相 当长 的 一段 时 间 内会 浸 泡 在 较为清洁 的密 封油 中 ,能够 正 常 地对 活 塞 密封 机 构 中的滑板和滑块施加压力 ,使活塞在柜体 内安全升降,确 保气 柜 的正 常运行 。

30000m3稀油密封干式气柜活塞密封机构选型不 当是导致 使用 周期 缩短 的关键 因素 。在 设计 气柜时 ,因忽略了炼油厂干气组分的特殊性而选用了简易型活塞密封机构,产生了两种隐患 ,一是简易型活塞密封机构 的滑板下端未装 圆形挡木 ,当活塞 油沟里 的沉淀物 积 聚到 一 定厚 度 时 ,活 塞 油 沟底 部 帆布就会向侧板方向鼓 出并与侧板内壁产生摩擦而发生破损 ,致使活塞油沟漏油 ,影响其正常运行 ;二是简易型活塞密封机构未设悬挂 隔离帆布和静置油箱 ,气柜侧板内壁上 的灰分易被滑板与角部滑块刮到活塞油沟内,并直接进入弹簧机构一侧 ,使弹簧套筒在较短的时间里被污泥堵塞 ,失去应有的效用 。

此外 ,石 油干 气组 分 复 杂 ,含 有 大 量 的灰 分 、铁锈 、催化剂 粉 尘等 杂质 ,干 气进 入 气 柜 后 ,干 气 中部灰分 、铁锈及催化剂粉尘等杂质会 附着在气柜侧板

的内壁油膜上。在气柜运行过程 中,活塞的升降运动使得弹簧密封机构中的滑板和角部滑板紧贴气柜侧板内壁上下滑动 ,将附着在内壁上 的杂质刮入活塞 油 沟的密 封 油 中 。随着 气 柜 运行 时 间 的延 长 ,活塞 油沟 内的密封 油含 灰 量 不 断 增加 ,灰 分和 杂 质 沉淀在活塞油沟的底部并逐渐进入弹簧套筒 内,积聚至一定厚度后,弹簧套筒内完全被灰浆充填 ,使弹簧产 生卡 涩 ,帆 布密 封 受 损 ,干 气 大量 泄 漏 ;或 者 使 滑板与角部滑块失去弹簧 的外力作用 ,与侧板 内壁和立柱之 间的 间隙增 大 ,油沟 中密 封 油 的下 泄 量 随 之增 大 ,导致 泵站 的循 环 油 泵频 繁 起 动 。 当活塞 油 沟密封 油 的泄漏 量大 于 循 环 油泵 的输 量 时 ,活塞 油沟的油 位无法 满 足工 艺 需求 ,柜 内气 体 会 破 密 封 油层外泄,致使气柜的运行存在极大的风险。由此可见 ,解决 30000m。稀油密封气柜使用周期短 ,维修频繁的唯一办法就是彻底改造气柜 的活塞 密封机构 ,将 简易 型密封 机构 改造成 标 准型密 封机 构 ,并 对4台静置 油箱 的结 构进行 改 造 。改 造后 的活塞 密 封结 构见 图 1。

箱 内得到充分静置和沉淀 ,密封油 中灰分及杂质 的含量已大大降低 ;油泵停止运转后 ,进入内侧油仓的密封油 又会 从外 侧 油仓 进 入 静 置 油箱 ,密 封油 又 逐步 回流 至外侧 油仓 ,以补 充 下 泄 的油 量 。由于 活塞在正常运行中从外侧油沟进入内侧油沟的密封油量极 少 ,弹簧套筒 在相 当长 的 一段 时 间 内会 浸 泡 在 较为清洁 的密 封油 中 ,能够 正 常 地对 活 塞 密封 机 构 中的滑板和滑块施加压力 ,使活塞在柜体 内安全升降,确 保气 柜 的正 常运行 。

根 据 气柜 工 艺 的实 际应 用 情况 ,对 静 置油 箱设计进行 了相 应 的改 进 。例 如 ,适 当加 大 静 置油 箱 的容积 ;将油箱 内的空间用钢板分隔成迷宫式,以便密封油在进入静置油箱 时吞吐更具顺序性,使得流入内侧 油仓 含灰量 较高 的密封 油量缩 减到最 少 。经过改进的静置油箱密封机构 ,使用寿命至少可以提高到 4~5年 。

2、 腐蚀 与防护

检修 中发现,罐顶钢板局部烂穿或鼓包 ,罐顶人行过道钢板与支撑角钢处呈千层饼状且 中央多处腐蚀 穿孔 ;靠近柜 壁处 的活 塞钢 板 局 部有 3处 腐 蚀穿孔 ;与立柱连接的气柜壁板有多处泄漏 ,但气柜内钢结构上的漆膜完好 ,气柜 内顶部设施的防腐层仅需局部修 补 。上 述腐蚀 主要 源于施 工原 因或漆 膜老化开裂 ,使金属表面失去保护而暴露在空气中,气候变化和气柜运行时的反复升降 ,又使金属表面温度 、湿度随干湿交替产生锈蚀。为此 ,在改造维修 中,选用了耐水 性和 耐腐蚀 性 好 、附 着 力 与表 面 强度 高 及抗老化性 的煤 气柜 专用 涂 料作 为气 柜 防腐 涂 料 ,采 用低氢焊条对气柜壁板泄漏处进行小 电流补焊 ,用环氧树脂封闭外表面 ,并用镀锌钢格栅替代腐蚀严重的罐 顶过 道 ,更换 罐顶 边缘 板 。

检修 中发现,罐顶钢板局部烂穿或鼓包 ,罐顶人行过道钢板与支撑角钢处呈千层饼状且 中央多处腐蚀 穿孔 ;靠近柜 壁处 的活 塞钢 板 局 部有 3处 腐 蚀穿孔 ;与立柱连接的气柜壁板有多处泄漏 ,但气柜内钢结构上的漆膜完好 ,气柜 内顶部设施的防腐层仅需局部修 补 。上 述腐蚀 主要 源于施 工原 因或漆 膜老化开裂 ,使金属表面失去保护而暴露在空气中,气候变化和气柜运行时的反复升降 ,又使金属表面温度 、湿度随干湿交替产生锈蚀。为此 ,在改造维修 中,选用了耐水 性和 耐腐蚀 性 好 、附 着 力 与表 面 强度 高 及抗老化性 的煤 气柜 专用 涂 料作 为气 柜 防腐 涂 料 ,采 用低氢焊条对气柜壁板泄漏处进行小 电流补焊 ,用环氧树脂封闭外表面 ,并用镀锌钢格栅替代腐蚀严重的罐 顶过 道 ,更换 罐顶 边缘 板 。

3、 密封 油的 闪点

气柜 密 封油 的质量 直 接关 系到气 柜 的 密封 性 。低 压瓦 斯 组成 复 杂 ,其 中的凝 析 油 、H。S、水分 极 易溶于密封油 ,同时低压瓦斯携带的催化剂粉尘 、焦粉等 杂质进 入气 柜 ,会 严重 影 响 密 封油 的质 量 。气 柜投用以来 ,密封油闪点多低于 100℃,大大低于设计值 (不 低 于 180℃),严 重 威 胁 气 柜 的 运 行 安 全 。2004年 5月 ,2000012"1。气柜 G651密封油 系统改造投用后 ,利用 30000m。稀油密封气柜 G652闪蒸设施预留的处理能力 ,使 2台气柜共用一套闪蒸设施 。但 由于 2台气 柜密 封油全 部进 入 原 300001TI。气 柜的闪蒸设施进行减压分馏,导致闪蒸设施无法满足大处理量要求,造成 2台板式换热器严重堵塞。因此 G651、G652密 封油全部 进入 闪蒸 系统后 ,闪蒸 后密封油的再生效果一直很不理想,造成 2台干式气柜密封油闪点和粘度迅速降低 ,不符合安全使用要求 。由于闪蒸效果差 ,只能采取定期更换部分密封油 的方 法来 提高密 封 油 闪点 ,以保 证气 柜 的安全 运行 。例如,2004年对气柜 G651大修后更换密封油约 25t,但经过两个月运行后 ,闪点 由 200℃降低至66℃,仍无法满足安全运行 的使用要求 ,造成了较大浪费。因此 ,对气柜配套密封油闪蒸设施进行改造,即改 变 了原 密封 油 闪蒸 系统 运 行 流程 ,取 消 了密封油闪蒸塔内的冷油加热循环,将再沸器从 闪蒸塔的冷 油加热循 环 中切 出 ,作为密 封油进 料加热 器 ,对原料 密封油进 行升 温 ,解 决 了 闪蒸设 施 闪蒸塔 进 料 温度 过低 的问题 。同时 ,将 原密 封油进 料换热器 切 出 ,作 为 闪蒸 后成 品密封 油 的冷 却器 。另对 2台板式换热器拆装清洗 ,提高换热效率 。

气柜 密 封油 的质量 直 接关 系到气 柜 的 密封 性 。低 压瓦 斯 组成 复 杂 ,其 中的凝 析 油 、H。S、水分 极 易溶于密封油 ,同时低压瓦斯携带的催化剂粉尘 、焦粉等 杂质进 入气 柜 ,会 严重 影 响 密 封油 的质 量 。气 柜投用以来 ,密封油闪点多低于 100℃,大大低于设计值 (不 低 于 180℃),严 重 威 胁 气 柜 的 运 行 安 全 。2004年 5月 ,2000012"1。气柜 G651密封油 系统改造投用后 ,利用 30000m。稀油密封气柜 G652闪蒸设施预留的处理能力 ,使 2台气柜共用一套闪蒸设施 。但 由于 2台气 柜密 封油全 部进 入 原 300001TI。气 柜的闪蒸设施进行减压分馏,导致闪蒸设施无法满足大处理量要求,造成 2台板式换热器严重堵塞。因此 G651、G652密 封油全部 进入 闪蒸 系统后 ,闪蒸 后密封油的再生效果一直很不理想,造成 2台干式气柜密封油闪点和粘度迅速降低 ,不符合安全使用要求 。由于闪蒸效果差 ,只能采取定期更换部分密封油 的方 法来 提高密 封 油 闪点 ,以保 证气 柜 的安全 运行 。例如,2004年对气柜 G651大修后更换密封油约 25t,但经过两个月运行后 ,闪点 由 200℃降低至66℃,仍无法满足安全运行 的使用要求 ,造成了较大浪费。因此 ,对气柜配套密封油闪蒸设施进行改造,即改 变 了原 密封 油 闪蒸 系统 运 行 流程 ,取 消 了密封油闪蒸塔内的冷油加热循环,将再沸器从 闪蒸塔的冷 油加热循 环 中切 出 ,作为密 封油进 料加热 器 ,对原料 密封油进 行升 温 ,解 决 了 闪蒸设 施 闪蒸塔 进 料 温度 过低 的问题 。同时 ,将 原密 封油进 料换热器 切 出 ,作 为 闪蒸 后成 品密封 油 的冷 却器 。另对 2台板式换热器拆装清洗 ,提高换热效率 。

改造 后 ,密封油 进换热 器从油 冷改 为水 冷 ,热 侧进 出 口温差 明显增 大 ,由改 造前 的 4。C提高 到 35℃,有效解决 了闪蒸塔热侧进料温度过低的问题 ,密封油 进料 温度 由改造前 的 41℃提高 到 95℃;利用 塔底再 沸器 对冷 油直接加 热 ,提 高 闪蒸 塔热侧 进 口温度 ,增 强 了抽真 空效果 ,密 封 油 再生 后 出 口温 度 由改造前 的 55~ 6O℃(有 时 超 过 6O。C)降低 到 40℃ 以下 ,均达 到工艺 设计要 求 。再 生后 的密封 油闪点 由改造前 的 66℃提 高到 94℃ ,同时改 造后 闪蒸设施 密封油的处 理量增 大 1倍 以上,有 效缩短了密封油循环再生周期 。

- 上一篇:干式气柜用橡胶密封膜的开发及应用 2015/10/15

- 下一篇:30000m3橡胶膜干式气柜安装技术 2015/10/14