稀油密封型干式气柜施工方法

2015/10/12 14:52:44 点击: 文章来源:www.jshhcc.com

目前,在冶金和城市煤气工程中,大型干式煤气柜的应用越来越广泛,已在逐步取代螺旋湿式气柜。由于石化施工企业对湿式气柜 比较熟悉,而对干式气柜了解较少,为适应市场竞争和工程建设 的需要,本文以 165万 稀油密封干式气柜为例,介绍大型干式气柜的施工方法。

1 概况

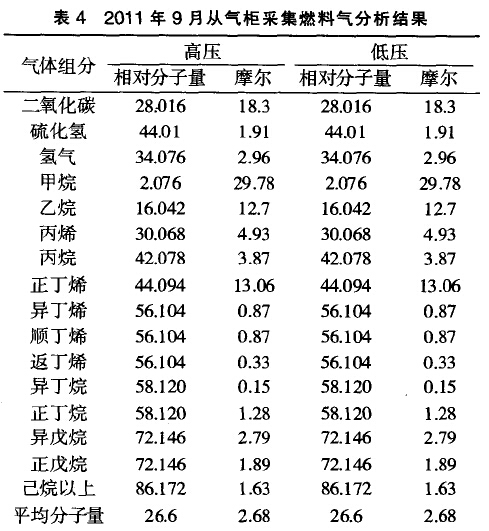

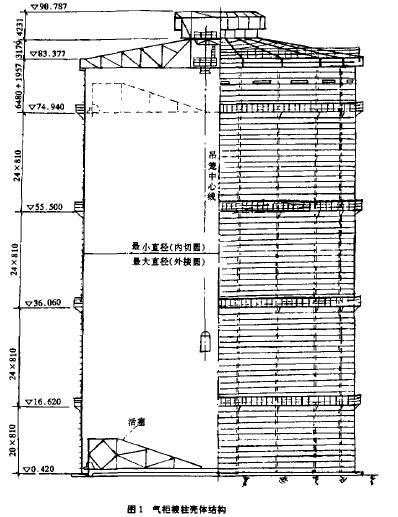

16.5万 m 稀油密封干式气柜为正 24边形棱柱壳体结构(参见图 1),其几何尺寸和技术特性见表 1,共有钢结构件 2034t,混凝士件 (配重块 )186m ,采用充气浮升(水密封 )正装法施工。

活塞(类似浮顶罐 的浮盘)桁架,柜 顶桁架系统必须在预制 厂进行预组装.编号 出厂。立柱、侧板、密封机构必须按要求 100%检验合格后方可出厂。为保证安装精度,在制造侧板时,侧板的实际下料宽度必须保证 负偏差 ,不允许有正偏差出厂。由于柜体安装精度较高,所有侧板和立柱必须装在胎架上出厂。

气柜的整个旋工过程分为四个阶段。

2 第一阶段施工

第一阶段施工 内容包括:基础复测、柜底铺设、基柱 (即 第一 节立柱)、活塞、密封机构 、柜顶 、部分侧板 (1~8层)安装及浮升准备。

2.1 基础的复测

(1)以柜中心点为圆心,架设经纬仪,以同一半径在基柱号①、⑦、@、@ (即 0。、90。、180。、270。处)的标记板上做标记点,再依次测量相邻两点的距离,验证 标记位置的正误并予以必的修正。

(2)分别对各 90。范围 6等分,确定各柱 中心点,依次测量相邻柱问距离,以验证各柱位置的正误,找准 24个立柱基准点的位置。2.1 基础的复测

(1)以柜中心点为圆心,架设经纬仪,以同一半径在基柱号①、⑦、@、@ (即 0。、90。、180。、270。处)的标记板上做标记点,再依次测量相邻两点的距离,验证 标记位置的正误并予以必的修正。

2.2 底板的铺设

按排板图由中心 向四周铺设 ,中心板开直径50arm 的孔洞,以免将基础圆心标记压在底板下。气柜底板的焊接同其他罐类,焊后进行真空试漏。

(2)按上文所述顺序,以①、⑦、@、@柱 (即 0。、90。、180。、270。处)为基准.对 24个基柱逐一进行调整找正,无误后拧紧地脚 螺栓。

2.3 基柱(第一节立柱)安装

(1)在平台上将第一节柱与柱脚拼接,然后用吊车安装。

(3)分别以①、⑦、@、@为起始,对称安装第一层侧板,并拧紧安装螺栓,达 到固定柱子的目的。

(4)基柱安装无误后进行二次灌浆,并再次复测以保证在允许误差范围内。

(4)基柱安装无误后进行二次灌浆,并再次复测以保证在允许误差范围内。

2.4柜底边板(油糟底板)的铺设

先铺设柱轴线处的边板,铺设边板时,应住意随时将各柱轴线基准点标记移到边板上面。再安装其他边板及油槽侧板,固定找正后焊接,焊后用真空法或着色法检验。

先铺设柱轴线处的边板,铺设边板时,应住意随时将各柱轴线基准点标记移到边板上面。再安装其他边板及油槽侧板,固定找正后焊接,焊后用真空法或着色法检验。

2.5活塞未统安装

(1)安装活塞下部的承托支柱及中心支架,在调整其轴线及标高后固定。

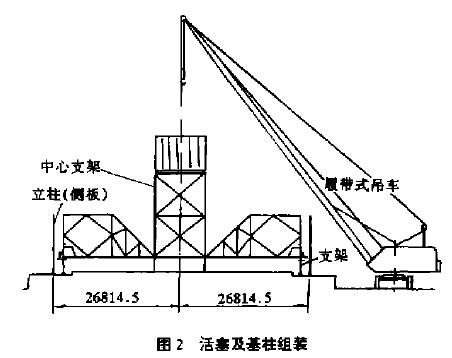

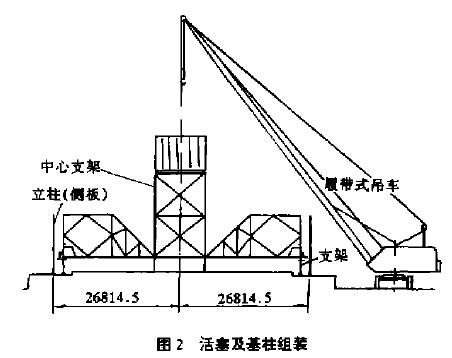

(2)用位于柜外的吊车将活塞析架吊装就位(参见图2)}

(1)安装活塞下部的承托支柱及中心支架,在调整其轴线及标高后固定。

(2)用位于柜外的吊车将活塞析架吊装就位(参见图2)}

(3)以对称轴线为基准从径向和切向调整活塞朽架的轴线、标高,扭紧安装螺栓,复测无误后焊接各结点。焊后应再次复测,如有超差应处理至合格为止。

(4)铺设活塞底板,由中心向四周铺设,调整无误后焊接。在活塞底板上人孔安装两台D},200mm的放气阀(用于浮升时调节柜内压力)。

(5)安装柜顶环梁中心支架,调整固定后,必须在支架4个立柱的顶端对角线方向设置8根钢丝绳,与活塞朽架拉紧,保证柜顶析架安装的安全。

(6)上述所有焊接完成后,利用仪器检查析架的径向、切向轴线位置,如有超差应及时处理。活塞板需用煤油试漏检验,同时安装活塞上部的其他构件(如走台、梯子、混凝土走道板等)。

(7)安装活塞油沟侧板(在基柱与1一4层侧板焊接固定后进行),先组装与柱相对的角部侧板,后组装边部侧板,调整好间隙后临时点焊。待活塞彬架及底板焊接结束后,再次调整定位后进行焊接,焊接时应注意结构的径向收缩。

(6)上述所有焊接完成后,利用仪器检查析架的径向、切向轴线位置,如有超差应及时处理。活塞板需用煤油试漏检验,同时安装活塞上部的其他构件(如走台、梯子、混凝土走道板等)。

(7)安装活塞油沟侧板(在基柱与1一4层侧板焊接固定后进行),先组装与柱相对的角部侧板,后组装边部侧板,调整好间隙后临时点焊。待活塞彬架及底板焊接结束后,再次调整定位后进行焊接,焊接时应注意结构的径向收缩。

(8)安装活塞导辊,注意防止焊接 引起 的收缩 上部采用固定式导辊,下部采用弹簧式导辊,其弹簧待柜体安装结束后再安装,但必须支撑牢固,不允许变形。

(9)安装防回转装置。安装前必须整体在地面预组装,严格检查其同轴度并可灵 活启动后方可安装。

(10)鸟形钩及径 、切 向支 撑,柜顶桁架中心支架,均按要求调整各 自位置后 固定,并将柜 内吊笼放到活塞平台上。

(9)安装防回转装置。安装前必须整体在地面预组装,严格检查其同轴度并可灵 活启动后方可安装。

(10)鸟形钩及径 、切 向支 撑,柜顶桁架中心支架,均按要求调整各 自位置后 固定,并将柜 内吊笼放到活塞平台上。

2.6 第二 节主柱 安装

(1)柜顶环梁分 2组 (或整体 )组装,并按柜中心点调整定位 。

(2)柜顶桁架组装方法同活塞桁架。

(3)柜顶加径向导轮、活塞走台处 加切向导轮。

(4)柜顶 板及 通风 帽从 周边 部 向中心组装,天窗处顶板孔洞留待柜体结构组装 完毕后施工 ,在顶板焊接的同时,进行通风帽骨架结构及其顶侧板 的安装。

(5)组装柜顶走道平台及 吊笼平台、梯子等。

2、8 吊车 系统 的组 装

为保证立柱组装的同轴度 ,必须制作专用卡具固定接口,完成焊接 后拆 下卡具,柱上部用侧板联成整体。

2.7 柜 顶结构 组装 (参 见 图 3)

(2)柜顶桁架组装方法同活塞桁架。

(3)柜顶加径向导轮、活塞走台处 加切向导轮。

(4)柜顶 板及 通风 帽从 周边 部 向中心组装,天窗处顶板孔洞留待柜体结构组装 完毕后施工 ,在顶板焊接的同时,进行通风帽骨架结构及其顶侧板 的安装。

(5)组装柜顶走道平台及 吊笼平台、梯子等。

2、8 吊车 系统 的组 装

(1)柜顶 吊车2台, 自制并组装,先安装其环形轨道,然后安装柜顶吊车。

(2)侧板组装施工用的外挂脚手架 、接 柱脚手架及柜顶与活塞之 间的临时支撑,均经调整找正后扭紧备用。同时将挂钩板 安装就位和固定。

2.9 2~8层侧 板 的组 装

每组装两层侧板方可焊下一层,先横焊后立焊 ,立缝焊完后抽出联结螺栓,按设计要求向螺栓孔 内插入圆钢段焊接后磨平。焊接 1~4层侧板时,应用千斤顶将立柱与活塞油槽支承板之 间顶紧,并使立柱外倾 2~3mm,4~8层侧板焊接前将上导轮与导轨面之 间加 2~3arm垫板,并使上导轮与导轨顶紧。

每组装两层侧板方可焊下一层,先横焊后立焊 ,立缝焊完后抽出联结螺栓,按设计要求向螺栓孔 内插入圆钢段焊接后磨平。焊接 1~4层侧板时,应用千斤顶将立柱与活塞油槽支承板之 间顶紧,并使立柱外倾 2~3mm,4~8层侧板焊接前将上导轮与导轨面之 间加 2~3arm垫板,并使上导轮与导轨顶紧。

2.10 浮升系统的安装设置

(1)密封机构滑板的安装在第 4层侧板焊完后进行,应根据柜体实际几何尺寸状况,确定滑板系统与立柱导轨之 间的间距 ,保证满足设计要求。

(2)安装浮升用的鼓风机、水泵,并在活塞油槽内充水至500-~)rran(用水作密封介质)。

(3)设 置测 压计,并在风 机 出风 口设置D 300mm 闸阀一组,控制进风量。

(4)活塞油槽 上应设 置 覆盖物 (如石 棉板),避免飞溅 火星或杂物落 下损坏 帆布 (密封用)。

(1)密封机构滑板的安装在第 4层侧板焊完后进行,应根据柜体实际几何尺寸状况,确定滑板系统与立柱导轨之 间的间距 ,保证满足设计要求。

(2)安装浮升用的鼓风机、水泵,并在活塞油槽内充水至500-~)rran(用水作密封介质)。

(3)设 置测 压计,并在风 机 出风 口设置D 300mm 闸阀一组,控制进风量。

(4)活塞油槽 上应设 置 覆盖物 (如石 棉板),避免飞溅 火星或杂物落 下损坏 帆布 (密封用)。

3 第二阶段施工

第二阶段 (即浮升组装阶段 )旖工内容包括:安装第 8节 以上侧板 、第二 节以上立柱、回廊走台、备用油箱 、钢梯、电梯井筒等。

3.1 浮升准备

(1)进行第一阶段旖工 已组装完成结构的焊接、检验、涂漆。

(2)浮升机具的设置。

(3)柜 顶 吊车和其 他旖工 机具 对 称放置(以防浮升过程中偏重)。

(4)脚手架与柜壁板、立 柱等完全脱开,鸟形钩挂钩板安装正确。

(5)将密封装置及活塞油槽清理干净、设置防火设施。

(1)每次将活塞升起 840mm (在 810arm处预先安装挂钩所用固定板),再下降 30mm,将鸟形钩挂于挂钩板上,使活塞固定。然后用柜顶 2台 吊车对称组装第二 节以上立柱、第 8层以上侧板及其他构件。每浮升一次组装一层侧板,并随即调整检测立柱径 、切向垂直度和进行焊接、试漏 、涂漆等,合格后再进行 下层侧板的浮升组装。依此完成各节立柱、侧板 及其他设施全部组装工作。电梯井筒 可随主体 用柜顶吊车同步安装。

(2)当活塞升至柱顶 时,可以根据需要再接一段临时柱, 以便活塞能够继续上升,将活塞桁架以上的构件 (檐 日板、备用 油箱、柜顶劳动保护配件、侧窗等)全部安上,其中备用油箱与侧板及檐 口板应在地面组焊后再整体安装,以便减少高空作业量

3.1 浮升准备

(1)进行第一阶段旖工 已组装完成结构的焊接、检验、涂漆。

(2)浮升机具的设置。

(3)柜 顶 吊车和其 他旖工 机具 对 称放置(以防浮升过程中偏重)。

(4)脚手架与柜壁板、立 柱等完全脱开,鸟形钩挂钩板安装正确。

(5)将密封装置及活塞油槽清理干净、设置防火设施。

(6)除风机 、水泵之外,其他设备的 电源

切断,柜 内外通讯 (对讲机)联络正常。

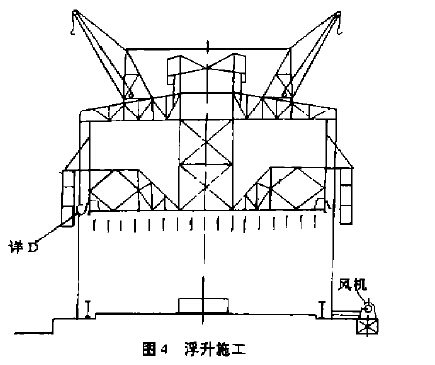

3.2 试 浮 升

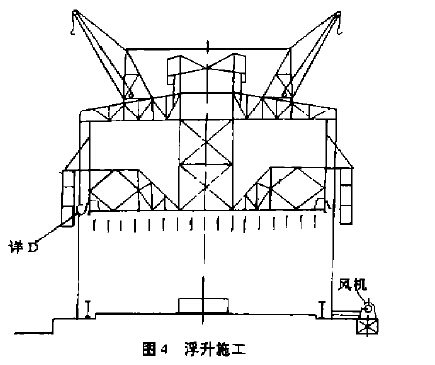

鼓风机 向柜 内 充气,浮 起 840mm (即 鸟形钩头全 部超 出挂钩板 上 表面 )时,停止 送风,打开放气阀,将活塞降下 30mm,将鸟形钩挂于固定板上,检查鸟形钩与固定板的咬台情 况。然 后 启 动 风 机 送 风,将 活 塞 浮 起30arm,使鸟形 钩脱 离固定 板并 将挂钩 抬起,停止送风,打开放气阀,使活塞缓慢 落至初始位置。如此试验三次无误后方可正式进行浮升安装 (参见图 4)。

3.3 侧 板及 立柱 的组 装切断,柜 内外通讯 (对讲机)联络正常。

3.2 试 浮 升

鼓风机 向柜 内 充气,浮 起 840mm (即 鸟形钩头全 部超 出挂钩板 上 表面 )时,停止 送风,打开放气阀,将活塞降下 30mm,将鸟形钩挂于固定板上,检查鸟形钩与固定板的咬台情 况。然 后 启 动 风 机 送 风,将 活 塞 浮 起30arm,使鸟形 钩脱 离固定 板并 将挂钩 抬起,停止送风,打开放气阀,使活塞缓慢 落至初始位置。如此试验三次无误后方可正式进行浮升安装 (参见图 4)。

(1)每次将活塞升起 840mm (在 810arm处预先安装挂钩所用固定板),再下降 30mm,将鸟形钩挂于挂钩板上,使活塞固定。然后用柜顶 2台 吊车对称组装第二 节以上立柱、第 8层以上侧板及其他构件。每浮升一次组装一层侧板,并随即调整检测立柱径 、切向垂直度和进行焊接、试漏 、涂漆等,合格后再进行 下层侧板的浮升组装。依此完成各节立柱、侧板 及其他设施全部组装工作。电梯井筒 可随主体 用柜顶吊车同步安装。

(2)当活塞升至柱顶 时,可以根据需要再接一段临时柱, 以便活塞能够继续上升,将活塞桁架以上的构件 (檐 日板、备用 油箱、柜顶劳动保护配件、侧窗等)全部安上,其中备用油箱与侧板及檐 口板应在地面组焊后再整体安装,以便减少高空作业量

(3)在每根立柱上焊一挂钩 板,然后活塞回落挂在挂钩板上 (此前将外挂脚手架拆除),将桓顶桁架与立柱联结在一起。

3.4 活 塞 回落

拆除鸟形钩支架 、径 向支撑与柜顶桁架 的联结节点,抽出螺栓及垫板,然后送风,使活塞上升 30ram,抬起 鸟形钩脱离挂 钩板 ,停止进风,开启放气阀,使活塞缓缓降下,同时拆除挂钩板,清除柜体侧板内壁的污物。

3.4 活 塞 回落

拆除鸟形钩支架 、径 向支撑与柜顶桁架 的联结节点,抽出螺栓及垫板,然后送风,使活塞上升 30ram,抬起 鸟形钩脱离挂 钩板 ,停止进风,开启放气阀,使活塞缓缓降下,同时拆除挂钩板,清除柜体侧板内壁的污物。

4 第三阶段施工

(2)清洗调整上下导辊、防回转装置和密封机构,调试紧急救助装置,使其处于使用状态。

(3)将配重块搬入并按要求设置。

(4)启动风机,使活塞上下 升降三次,同时调整测试各部件的运行状态达到设计要求,随后 向底部油槽注入密封油。

第三阶段旋工 内容包括:拆除内部工装台架、密封机构 (参见图 5)、重新组装导辊、供应系统安装调试、设置配重块。

(1)活塞落底后,拆除 鸟形钩支架,清理气柜内一切工装夹具 、废 弃材料等,拆下柜顶吊车。

(2)清洗调整上下导辊、防回转装置和密封机构,调试紧急救助装置,使其处于使用状态。

(3)将配重块搬入并按要求设置。

(4)启动风机,使活塞上下 升降三次,同时调整测试各部件的运行状态达到设计要求,随后 向底部油槽注入密封油。

5 第四阶段施工

(1)进行试运转。开启风机送风,使活塞升起约 lm再落下,往复 3次,无误后垒程往复试验 3次,活塞升降速度应控制在 50mm/min左右。

(2)按设计要求进行严密性试验。

(3)拆除放气阀,封闭人孔,安装柜窖标识和柜 内外照明等设旅,至此旅工结束。

(1)进行试运转。开启风机送风,使活塞升起约 lm再落下,往复 3次,无误后垒程往复试验 3次,活塞升降速度应控制在 50mm/min左右。

(2)按设计要求进行严密性试验。

(3)拆除放气阀,封闭人孔,安装柜窖标识和柜 内外照明等设旅,至此旅工结束。

6 施工注意事项

(1)材料代用必须慎重,尤其不能个别部位代用 (必要时全部代用),否则会对柜体浮升施工和将来运行带来很大麻烦。

(2)立柱的垂直度偏差必须严格控制。

(3)严格控制活塞桁架和柜顶桁架的组装焊接质量。

(4)柜体结构安装质量必须统一时间进行检测,一般应在 日出之前、 日落之后进行,特别是立柱检测时必须注意这一点。考虑到侧板的焊接收缩,每节立柱柱顶必须向外倾斜其高

度的 1/2500。各种计量器具不得在施工过程中随意更换。

(5)各种预制构件运输时必须置于专 用胎具上,尽量避免二次搬运。

(6)立柱 、侧板组装前需严格检查,特别是孔距要 100%检验,达到设计要求。

(7)油漆的质量、涂漆条件、漆膜厚度和色调均应严格控制。

(8)由于气柜整体高度达 90m,施工中各项安全措旋必须严格遵守。

(1)材料代用必须慎重,尤其不能个别部位代用 (必要时全部代用),否则会对柜体浮升施工和将来运行带来很大麻烦。

(2)立柱的垂直度偏差必须严格控制。

(3)严格控制活塞桁架和柜顶桁架的组装焊接质量。

(4)柜体结构安装质量必须统一时间进行检测,一般应在 日出之前、 日落之后进行,特别是立柱检测时必须注意这一点。考虑到侧板的焊接收缩,每节立柱柱顶必须向外倾斜其高

度的 1/2500。各种计量器具不得在施工过程中随意更换。

(5)各种预制构件运输时必须置于专 用胎具上,尽量避免二次搬运。

(6)立柱 、侧板组装前需严格检查,特别是孔距要 100%检验,达到设计要求。

(7)油漆的质量、涂漆条件、漆膜厚度和色调均应严格控制。

(8)由于气柜整体高度达 90m,施工中各项安全措旋必须严格遵守。

- 上一篇:干式气柜结构设计及其事故防范 2015/10/13

- 下一篇:卷帘型干式气柜密封结构特点及施工 2015/10/12